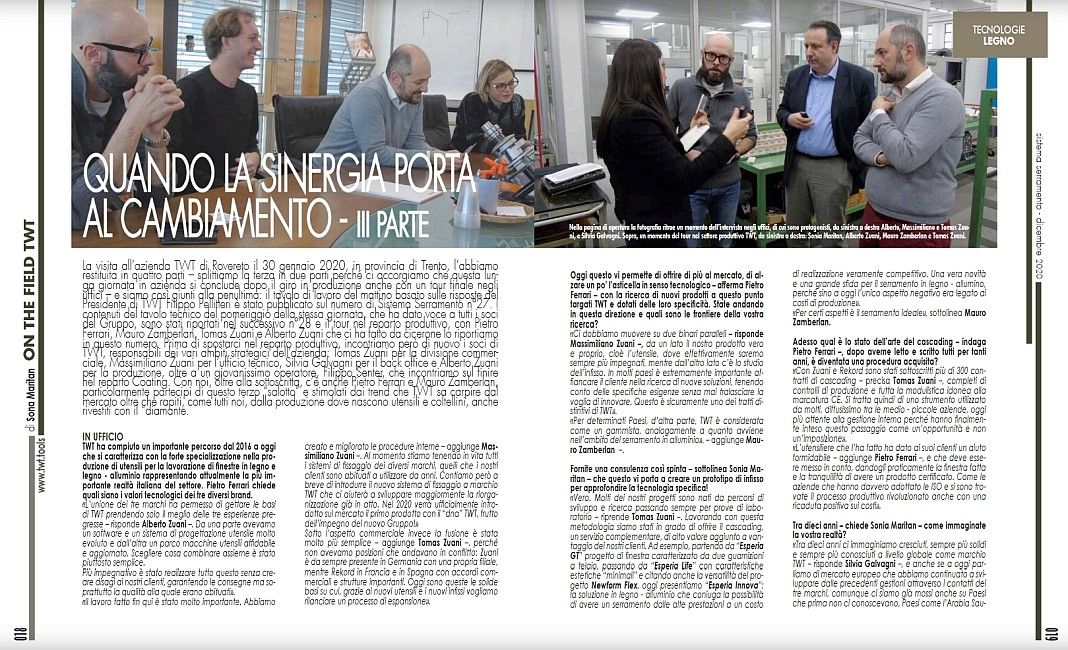

Terzo appuntamento con lo speciale che “Sistema Serramento” ha dedicato a TWT. Visita al reparto produzione

di Sonia Maritan

IN PRODUZIONE

L’ultima parte è dedicata al reparto produttivo dove ci fa da guida Alberto Zuani che ci mostra la filiera produttiva dall’origine e quindi partendo dai semilavorati.

«Qui ci troviamo nel reparto taglio, dove inizia la produzione del nostro utensile, noi partiamo dalle barre di materia prima costituite da due diverse tipologie di materiale: utilizziamo l’alluminio, una lega 7075 che è molto leggera e performante, oppure l’acciaio, quest’ultimo molto impiegato in passato.

Questo è il magazzino delle nostre barre, da cui, producendo solo “speciale” su commessa, tagliamo quello che ci serve, con le due macchine da taglio riusciamo a servire molto bene la nostra capacità produttiva. In automatico dagli uffici tecnici arriva una lista dei pezzi che servono per ogni commessa e l’operatore taglia il numero richiesto di una determinata misura e così via, cerchiamo di tagliare tutto per commessa e una volta tagliata la materia prima entriamo nella fase di asportazione del materiale. Quindi il primo reparto è quello dello stoccaggio e del taglio con carroponte».

Il secondo settore riguarda la fase di tornitura.

«Con la tornitura creiamo la forma del nostro utensile grazie ai torni a controllo numerico, serviti sempre dall’ufficio tecnico che davanti al CAD genera l’input sul macchinario, chiamato in gergo CAM, e genera un programma che in automatico realizza il pezzo, quindi l’operatore carica la fetta grezza tagliata e la macchina lo lavora.

Una volta che è stato “arrotondato” il pezzo, gli altri macchinari creano – asportando il materiale – tutte le sedi dove vengono applicate le parti taglienti dell’utensile, in gergo chiamati “coltellini”, sono fresatrici a controllo numerico abbastanza grandi per la tipologia di utensile che creano la sede del coltello o dell’inserto.

Con la creazione di TWT, a proposito di quanto si diceva in ufficio, abbiamo messo insieme le due macchine da taglio, una era di Zuani e l’altra di Rekord, e siamo diventati più veloci. In generale, a livello tecnologico abbiamo conservato il meglio e dismesso quello che non serviva. Alcune di queste macchine hanno una particolarità perché lavorano a ciclo continuo anche senza il presidio dell’operatore.

Quindi l’operatore carica i pezzi dal magazzino, a cui associa il programma, fa tutti i controlli e poi la macchina continua a lavorare in autonomia. Sono centri che lavorano una media di 20 ore al giorno.

A questo punto l’utensile è finito perché ha subito tutte le lavorazioni meccaniche necessarie. Ora fa un breve passo indietro perché torna nel reparto precedente, dove l’utensile viene pulito e subisce un trattamento di finitura superficiale, quindi viene ritoccato e vengono tolti i residui di lavorazione. Sia per l’alluminio che per l’acciaio è prevista la fase di sabbiatura. Successivamente, ma solo se si tratta di un utensile in acciaio, sarà eseguito un trattamento chimico per evitare l’ossidazione».

Creato l’utensile passiamo ai suoi taglienti (detti coltellini) ed entriamo nel reparto affilatura.

«Sostanzialmente la parte di costruzione dell’utensile o del corpo utensile è terminata, ma rimane tutta la parte della costruzione del coltellino, quindi entriamo nel reparto affilatura; sul nostro utensile noi possiamo andare a montare dei taglienti che sono standard di mercato, ma la stragrande maggioranza di essi sono pezzi “speciali” che creiamo internamente noi.

Acquistiamo la materia prima, quindi il metallo duro, sotto forma di “lingotto”, da questo inserto grezzo noi ricaviamo qualsiasi sagoma progettata dall’ufficio tecnico, sagoma che andrà a realizzare la stessa creata sul legno richiesta dal cliente. Facendo tutti “speciali” ogni progetto nasce ex novo e ha un codice diverso – per darvi un’idea unendo Garniga, Rekord e Zuani siamo arrivati circa a settecentomila codici –.

In base al disegno che viene inviato dall’ufficio tecnico, l’operatore del reparto affilatura preleva un determinato grezzo, lo monta in una specificata posizione e lancia il programma da cui nasce quell’inserto specifico che farà parte di una precisa commessa. Le affilatrici funzionano più o meno come le fresatrici, anche non presidiate».

«Parliamo di 15.000 coltellini profilati al mese – aggiunge Tomas Zuani – perché in questo reparto si producono gli inserti per gli utensili nuovi e tutti i ricambi che ci vengono richiesti dai nostri clienti».

Considerati alcuni settori della produzione ormai automatizzati, programmate la funzione delle macchine in base alle commesse e la quantità di turni?

«Esatto, anche se abbiamo degli standard – riprende Alberto Zuani –, in base ai quali riusciamo a fare certi calcoli e una programmazione dei carichi per quanto riguarda la produzione, chiaramente dipende da tanti fattori, ma cerchiamo di mantenere sempre un target abbastanza definito».

«La variabile più significativa è data dalla dimensione degli ordini – aggiunge Tomas Zuani – anche se non dipende tutto da noi cerchiamo di mantenere il più possibile il giusto mix tra commesse medio-piccole e commesse grandi».

«Ovviamente una commessa con 100 utensili rispetto a una da 5 – precisa Alberto Zuani – viaggia a una velocità completamente diversa e richiede una programmazione puntuale. Qui, dove facciamo la prima affilatura e quando il cliente ce lo chiede anche la ricambistica, ed eventualmente, quando è possibile, anche il ricondizionamento di usato, siamo quasi alla fase finale».

Siamo al reparto della prima affilatura, e Pietro Ferrari chiede se qui venga fatta la riaffilatura periodica.

«No, non passa su questo tipo di macchina, viene fatta ma è un processo diverso – a cui è riservato un ambito preposto – perché nell’altro procedimento andiamo ad affilare il “petto” del coltello, ad assottigliare e quindi a ravvivare il filo tagliente, mentre su questo impianto andiamo proprio a creare il profilo. Il tutto passa dalla scrittura laser perché marchiamo qualsiasi pezzo, per la tracciabilità del prodotto, così attraverso il codice noi possiamo identificare l’utensile».

Successivamente approdiamo nel reparto finale di montaggio, presettaggio e della falegnameria con il “battesimo” del legno.

«Qui siamo nella fase finale in cui uniamo il prodotto del reparto affilatura con il prodotto dell’officina e montiamo in nostro utensile, quindi si tratta della fase di montaggio e presettaggio, e andiamo sui proiettori di profilo a controllare che tutto quello che è stato realizzato precedentemente corrisponda a quanto l’ufficio tecnico ha previsto.

Dopo il montaggio viene fatto il test, sia sulle macchine e sia in falegnameria su un pezzo di legno, quindi il nostro utensile esce conforme al progetto della commessa essendo misurabile la corrispondenza fra quanto progettato e quanto realizzato. Come potete vedere i profili sono innumerevoli…

Finito il montaggio si arriva in magazzino e viene fatta l’ultima fase di controllo, verificando che ci sia tutto il materiale, che può essere l’utensile che arriva dalla produzione, ma anche qualcosa legato alla ricambistica, quindi abbiamo tutto il magazzino degli accessori standard che possono essere forniti insieme al nuovo utensile.

In ultimo, l’imballaggio è uno dei passaggi ai quali teniamo particolarmente, perché “costruiamo oggetti abbastanza pesanti e molto taglienti” quindi oltre all’estetica, che riproduce con stile il nostro marchio, abbiamo scelto un imballaggio realizzato con un cartone davvero robusto, in modo che le nostre scatole spedite dal corriere arrivino perfette».

Infine, inaspettatamente arriviamo nel reparto coating, e veniamo abbagliati dal diamante.

«Il reparto coating, è nato nel 2010, perché ci interessava dare qualcosa in più ai nostri utensili, quindi avevamo iniziato esplorando attraverso un’altra azienda in Italia, con la quale abbiamo fatto dei test e iniziato a produrre utensili ricoperti al diamante, che garantisce una durezza elevatissima a fronte di uno spessore quasi impercettibile in modo che non crei rotondità dove l’inserto taglia – il legno ha bisogno dello spigolo vivo al contrario del metallo –.

Con questa azienda però era complessa la logistica, e abbiamo fatto la scommessa di portarci un macchinario in casa, dopo due anni siamo usciti con una ricetta per creare il coating DLC, potrei azzardare che siamo ancora gli unici in Italia a farlo perché è uno dei più complicati da fare. Adesso oltre ad assolvere alla nostra richiesta interna facciamo anche conto terzi»

Doverosamente coinvolgiamo il giovane operatore, Filippo Senter, che presidia questa preziosa officina e gli chiediamo quale sia l’aspetto più delicato del procedimento. Insomma, gli chiedo scherzosamente come sia rivestire di diamante il mondo!

«Il confronto fra il coltellino normale con la parte nuda e il film di diamante è visibile dal colorito nero – iridescente che assume; parliamo di un micron e mezzo depositato su questo inserto dove c’è circa mezzo micron di diamante e sotto c’è uno strato di cromo».

«Un capello ha lo spessore di circa sette micron, tanto per rendere l’idea» puntualizza Mauro Zamberlan.

Chiediamo se venga rivestito solo un lato del coltellino.

«Dipende – precisa Alberto Zuani –, sicuramente la parte più importante è quella che taglia e dove passa il truciolo, quindi non tutte le parti vengono ricoperte».

«Vediamo il processo – illustra Filippo Senter –, che parte dalla fase delicatissima del lavaggio degli inserti perché la macchina lavora sottovuoto e qualsiasi agente atmosferico che entra contamina, rovina e pregiudica il lavoro, quindi dobbiamo pulire e asciugare perfettamente.

Una volta lavati e puliti gli inserti, li montiamo su degli appositi telai, poi inseriti in “questa” macchina con sei postazioni rotanti che iniziano il ciclo stabilito togliendo tutto l’ossigeno che c’è all’interno; dopo di che inizia con la deposizione dei vari elementi che compongono il rivestimento NaDia.

Una volta terminato il processo, il particolare trattato viene lasciato raffreddare – termina Filippo Senter– e poi imballato e spedito. Questo trattamento è eseguito sempre sulla linea di utensili “4Life” mentre a richiesta su tutti gli altri particolari compatibili».