NaDia è il frutto di un ambizioso progetto di ricerca che ha migliorato notevolmente le prestazioni degli utensili. Per approfondire i dettagli di questa tecnologia abbiamo riunito attorno a un tavolo Filippo Pellitteri, Presidente di TWT, Filippo Senter, Responsabile dell’Ufficio tecnico dell’azienda e Floriano Zambelli, consulente esterno.

Nel 2008 l’allora ditta Zuani manifestò l’esigenza di migliorare le prestazioni degli utensili per fornire un ulteriore valore aggiunto ai propri clienti. Durante le lavorazioni, infatti, sul tagliente si innescano fenomeni di usura derivati sia dall’azione meccanica che da quella chimica, riducendo drasticamente la vita dei coltellini. L’idea era di aumentare la vita del tagliente, riducendone l’usura e garantendo la stessa finitura e qualità del legno lavorato.

L’azienda rivolse questa richiesta al Dipartimento di Fisica dell’Università di Trento dando vita a una collaborazione coordinata e curata da Floriano Zambelli. Il frutto di quattro anni di intenso lavoro fu NaDia – termine che sta per Nanotecnologia del Diamante – un rivestimento per inserti di taglio rivoluzionario.

Fasi di sviluppo del progetto

Filippo Pellitteri e Floriano Zambelli sottolineano come all’inizio fu fatta una ricerca per capire quale strada percorrere. Sul mercato esistevano due tipi di materiale: il widia non ricoperto per la lavorazione di legni morbidi e duri (montato sugli utensili), e il diamante policristallino per la lavorazione di legni molto duri e truciolare.

Mancava una via intermedia, che superasse la durata del widia, ma mantenesse un taglio più morbido e con finitura migliore del diamante. Si pensò a un rivestimento ispirandosi a quanto avveniva nella meccanica: nel settore del ferro esistevano vari rivestimenti utilizzati per far durare di più l’utensile.

Nella meccanica si ha l’esigenza di rivestire una cuspide che non è proprio a punta: ha una geometria totalmente diversa da quella di un coltellino e migliore da rivestire essendo arrotondata. Inoltre nella fase di asportazione l’attrito dell’utensile genera un calore importante. Variabili queste che furono prese in seria considerazione.

Nel settore legno il problema termico non si pone: non c’è un riscaldamento tale che possa pregiudicare il taglio dell’utensile. Forti di questo ci si orientò verso una prospettiva che si stava imponendo prepotentemente, ossia il DLC (Diamond Like Carbon), rivestimento a base di carbonio. La bassa temperatura di deposizione, la durezza e il basso coefficiente di attrito lo rendevano di estremo interesse.

In meccanica un rivestimento minore di 10 micron non esiste, perché altrimenti non si riesce a creare una matrice adesa, che si leghi al bulk (struttura sottostante): è l’elemento alveolare infatti che fa da aggrappante.

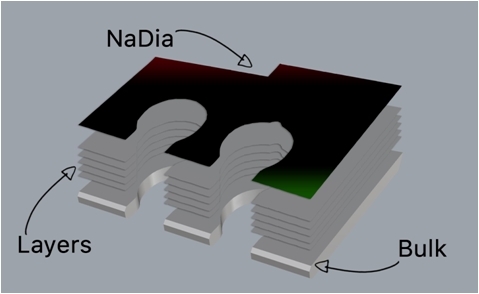

Anche il DLC non riesce ad aggrappare al bulk, cioè alla struttura in widia, per cui fu studiato un interlayer che facesse da cuscinetto tra il DLC e il bulk: tra i vari elementi la scelta finale cadde sul cromo.

NaDia è composto da 12 layers, eseguiti in sequenza, per uno spessore totale di 1,5 micron: per fare un paragone basti pensare che un capello ha uno spessore medio di circa 70 micron. Questo spessore consente al tagliente di rimanere estremamente affilato – una specifica fondamentale nel taglio del legno – e non crea l’effetto “gomito” sul tagliente, aumentandone la durata.

Una volta individuato il DLC e la macchina per eseguire il rivestimento, all’università vennero realizzati dei campioni, caratterizzati dalla FBK (Fondazione Bruno Kessler), con cui si era instaurata una collaborazione, compiendo un attento percorso di test e sperimentazioni. Si misero a punto le ricette – fase fondamentale nei processi di coating – e quindi si passò all’industrializzazione del processo.

Non fu un percorso facile. Come è già stato sottolineato dall’idea all’industrializzazione ci sono voluti quattro anni di ricerca. NaDia è stato una tecnologia pionieristica per l’Italia. Una tecnologia simile esisteva solo in Svizzera e in Russia (quest’ultima tra l’altro obsoleta e non ripetibile). Attualmente TWT è in grado di rivestire ogni tipo di coltellino e inserto.

La deposizione del DLC

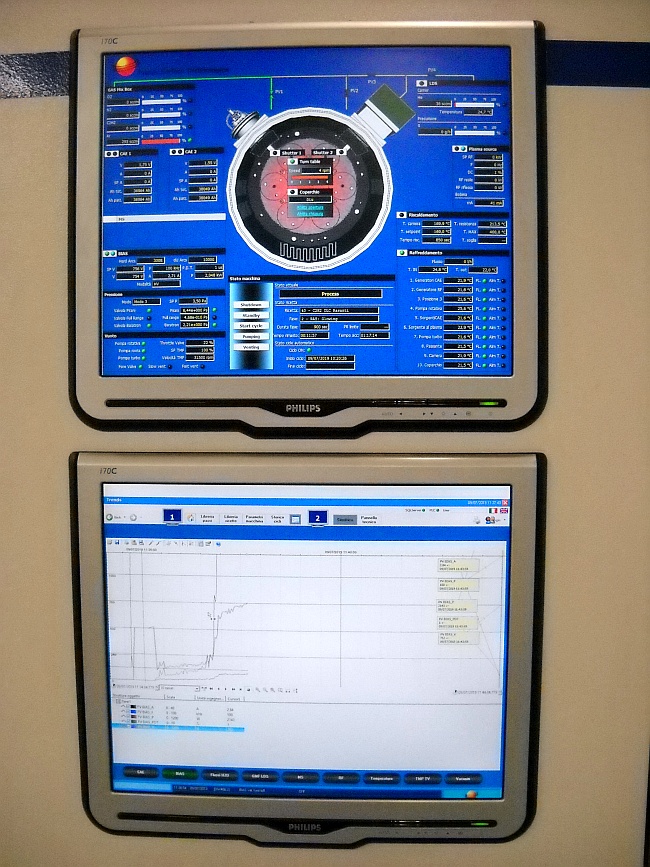

“Il DLC viene depositato mediante tecnologia PE-CVD (Plasma Enhanced Chemical Vapor Deposition) sottovuoto e a bassa temperatura” spiega Filippo Senter. La deposizione chimica assistita dal plasma (PE-CVD), infatti, è il processo mediante il quale si formano film sottili che portano il materiale dallo stadio gassoso (vapore) a quello solido su un substrato (il bulk).

L’elevata durezza del rivestimento nasce dalla simultanea presenza nel DLC di carbonio ibridizzato sp2 (grafite) ed sp3 (diamante): la grafite determina la scorrevolezza, il diamante determina la durezza.

Quali sono i vari step del processo di rivestimento di un inserto di taglio?

Si inizia con il controllo qualitativo dei materiali da rivestire. Si procede poi al lavaggio dei pezzi, che nella prima fase vengono lavati mediante l’uso di un generatore di ultrasuoni e del sapone tensioattivo. Successivamente sono lavati con acqua, acqua demineralizzata e infine con acqua ultra-demineralizzata.

Si asciugano i pezzi nel forno, si preparano su un telaio dedicato e quindi inseriti nella macchina per il processo di deposizione. L’intero processo dura dalle 4 alle 5 ore. La fase più lunga è il raggiungimento del vuoto.

Per TWT si tratta di una ricetta oramai consolidata, un processo standard che rimane comunque delicato. NaDia è un processo a “scarto zero”: non ci si può permettere di sbagliare, perché il materiale da rivestire non può essere ripreso e “sistemato”, come potrebbe avvenire in altri settori o per altre lavorazioni.

La reazione positiva del mercato

Negli anni il settore del legno è cambiato. Il piccolo falegname è diventato un imprenditore, attento ai costi di esercizio. Investe in macchinari sempre più complessi e tecnologici, pertanto è sempre alla ricerca di prodotti nuovi che gli consentano di produrre in quantità sempre più elevata.

Aumentare la durata e la qualità di taglio è un beneficio importante e apprezzato dai produttori di serramenti in legno. Un vantaggio anche per i tempi: il cambio utensili si fa con meno frequenza abbassando notevolmente i costi.

NaDia pertanto offre molteplici vantaggi: maggior durata, migliore finitura garantita da un bassissimo coefficiente d’attrito, aumento della velocità senza compromettere le prestazioni dell’utensile, fino ad arrivare ad una drastica riduzione delle operazioni di manutenzione e cambio inserti. In questo modo i fermi macchina sono notevolmente ridotti.

Secondo alcune misurazioni rilevate da clienti TWT, la resa del tagliente rivestito con NaDia è superiore del 250% rispetto a quelli standard, arrivando anche a valori del 300% azzerando i costi di manutenzione.

Avendo aperto anche al conto terzi, TWT è riuscita a entrare in altri settori e lavorazioni. Altri utensilieri riconoscono il know-how sviluppato dall’azienda, portando a rivestire i propri inserti da taglio. Altri clienti chiedono non tanto una maggiore durata, ma una maggiore scorrevolezza, che consente loro di lavorare meglio e avere un prodotto finto di qualità superiore.

Ad esempio, TWT riveste delle lamette per il taglio di carbonio e pelli: nonostante la durata risulti la stessa, il cliente le vuole rivestite perché offrono una scorrevolezza molto maggiore, qualità fondamentale in alcune lavorazioni. Si evita infatti di dover fermare l’utensile perché bloccato o “impastato” di materiale.

NaDia, il rivestimento per inserti di taglio guarda al futuro

Un possibile sviluppo è quello della lavorazione del truciolare, rivolgendosi quindi al settore del mobile. Significa approfondire l’aspetto del coating, magari per dargli più struttura, individuare un bulk diverso, elaborare nuove ricette, ecc. Nel settore del mobile vi sono grandi richieste, ma anche un mercato caratterizzato da una forte concorrenza di aziende strutturate di grandi dimensioni. Grazie alla divisione GlobalTools si sta cercando di entrare proprio in questo settore.

TWT punta molto su NaDia: l’idea è quella di arrivare al cliente finale con solo utensili rivestiti. Attualmente sono rivestiti con NaDia tutte le punte e le frese presenti a magazzino, ma l’obiettivo è quello di applicare il rivestimento su tutti gli altri prodotti.